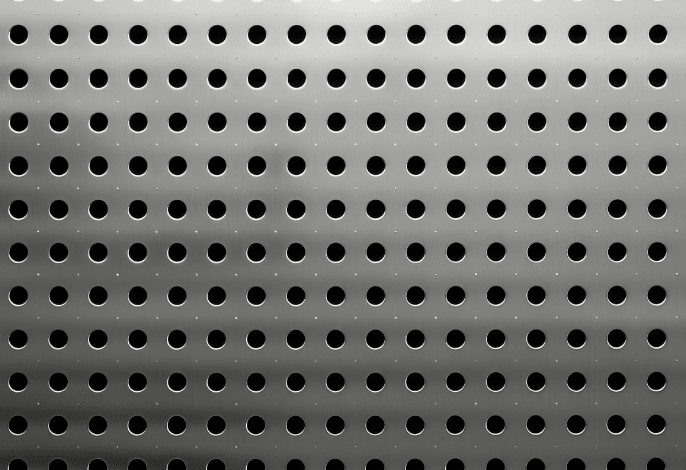

穴あけ加工

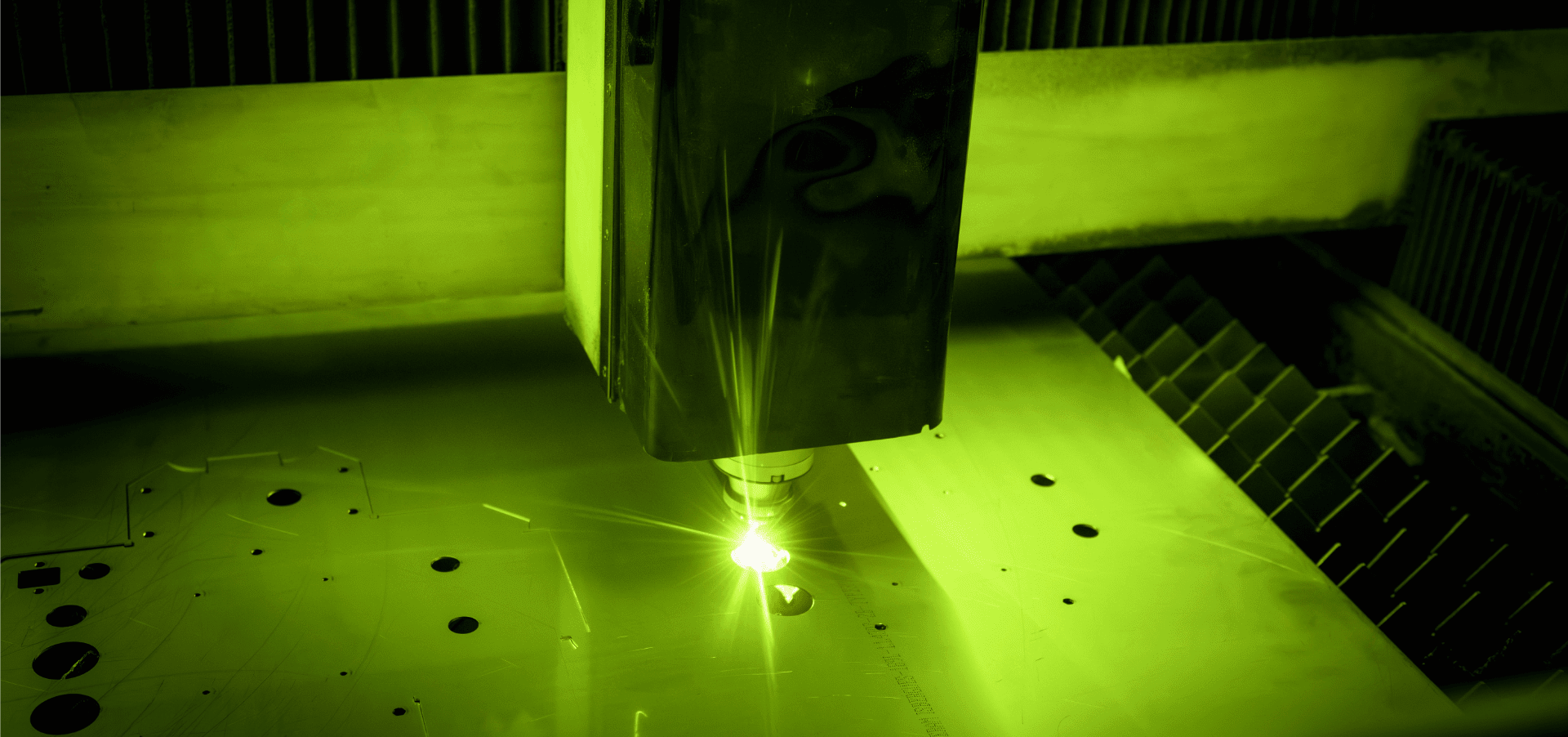

これまで切削加工やファイバーレーザーによる形成がされてきた「穴あけ加工」。ニコンはさらにクラックや盛り上がりが少ない精密な「穴あけ加工」をフェムト秒レーザー加工で実現しました。実際のデータとともに、ニコンによる「穴あけ加工」をご紹介します。

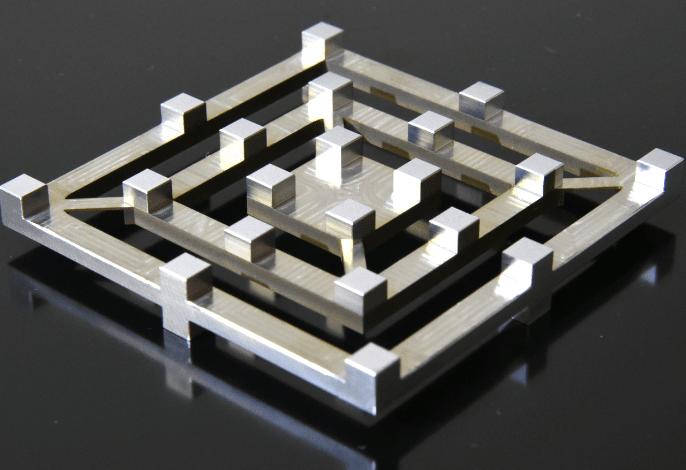

ニコンのレーザー加工機による穴あけ加工

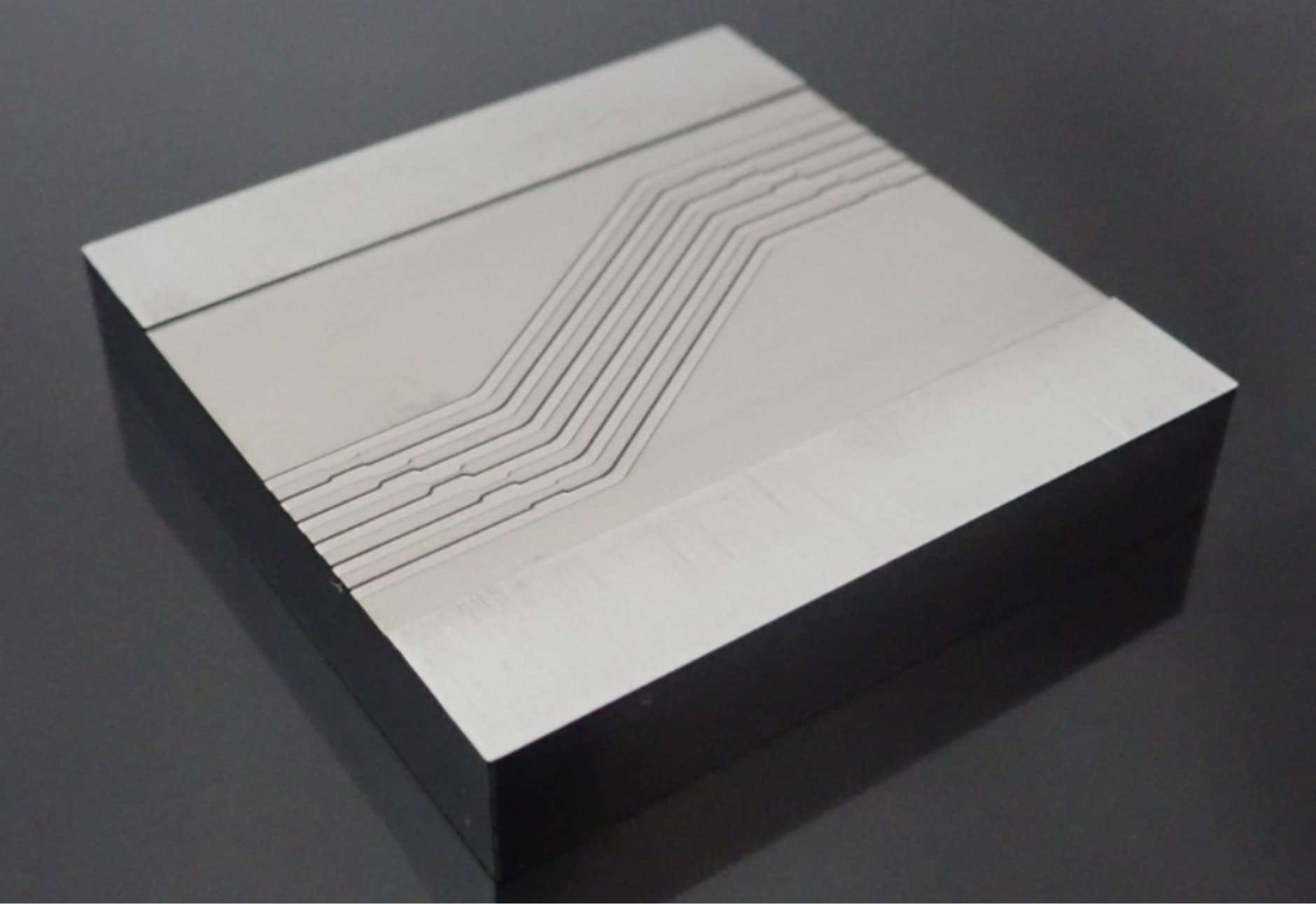

ニコンのレーザー加工機による穴あけでは、フェムト秒レーザーによる非常に熱影響が少ない仕上がりが実現されます。割れや盛り上がりが生じにくい仕上がりとなります。

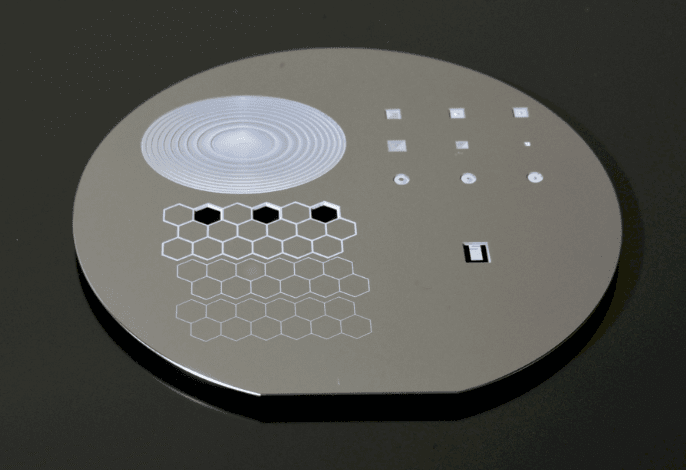

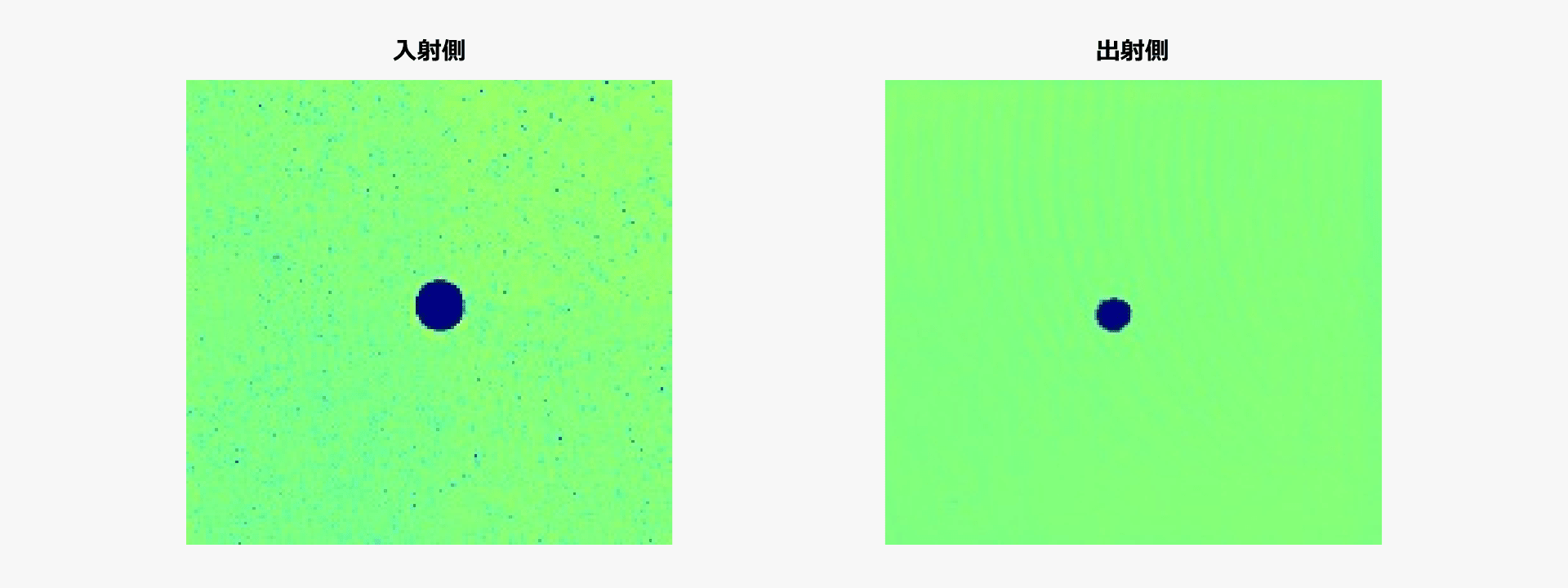

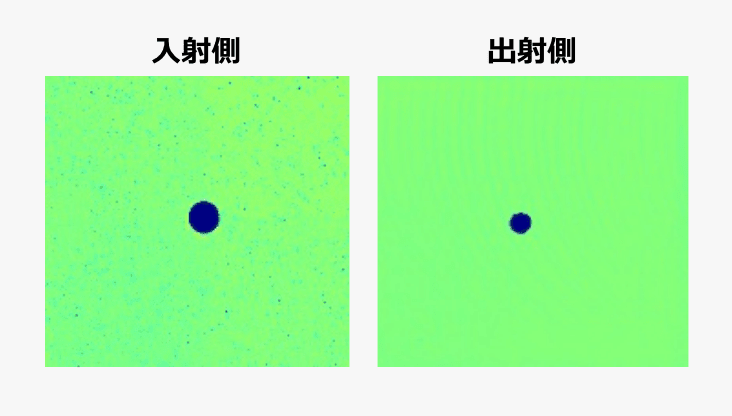

また、装置内部に搭載されている非接触計測機により加工後の入射径・出射径の測定も可能なため、工程内の精度保証も問題なく行っていただけます。

また、装置内部に搭載されている非接触計測機により加工後の入射径・出射径の測定も可能なため、工程内の精度保証も問題なく行っていただけます。

加工機内計測機による測定データ

こちらは実際にワーク上に穴を開けて測定したデータです。

直感的な分布図に加え、ヒストグラムや散布図に起こすことも可能なため、正確かつ迅速な精度管理が可能となります。

直感的な分布図に加え、ヒストグラムや散布図に起こすことも可能なため、正確かつ迅速な精度管理が可能となります。

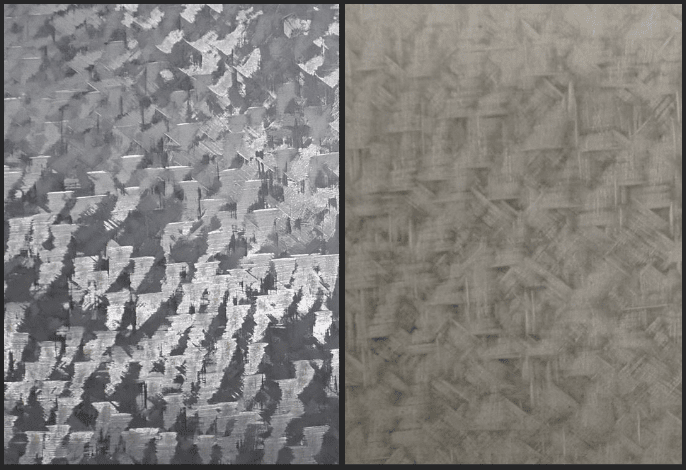

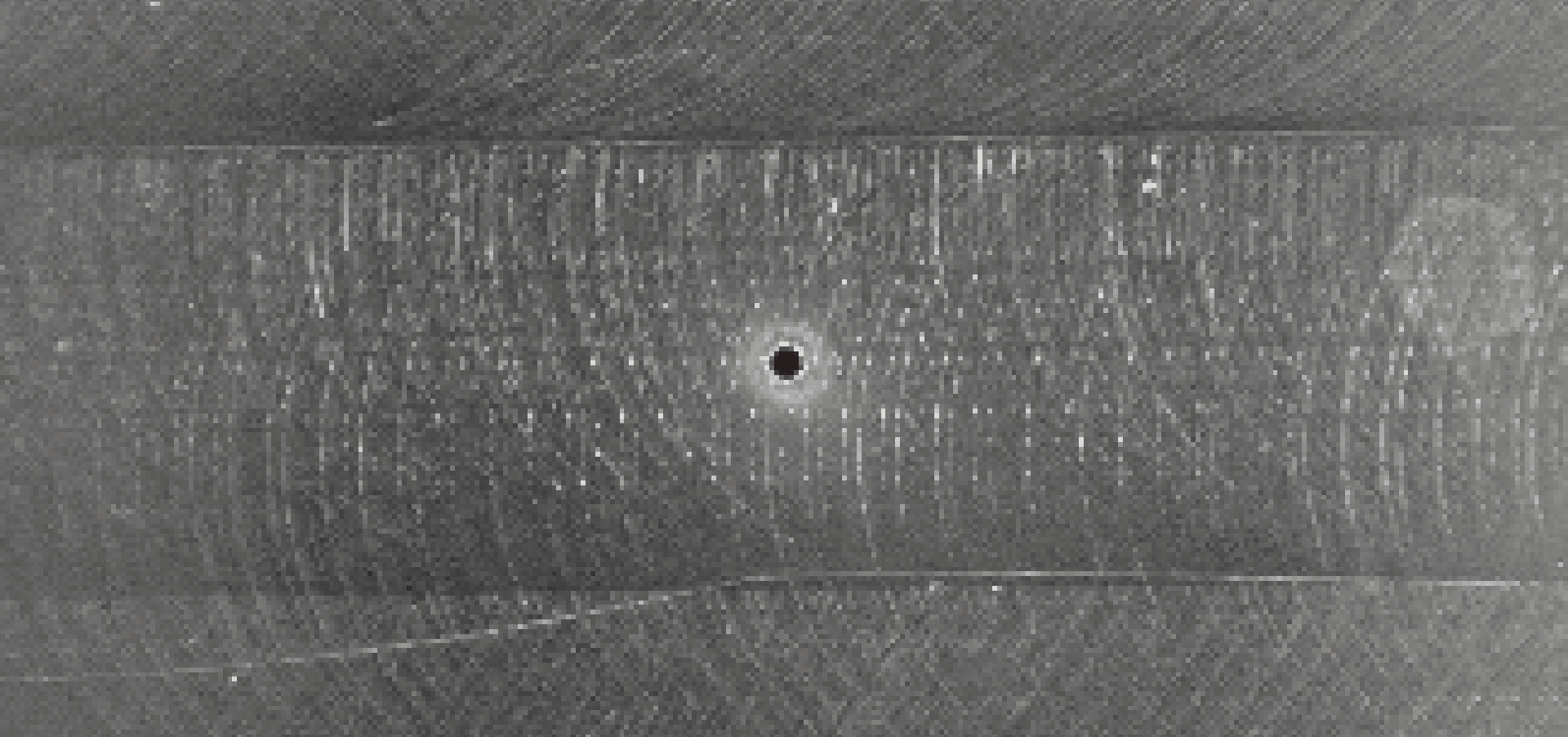

レーザー加工では、一般的に集光させる性質上、穴あけ時にテーパーが見られます。ニコンのレーザー加工機もその例外ではありませんが、特殊なノウハウにより87度ほどに傾斜を抑えることに成功しています。

※画像は出射側

※画像は出射側

レーザー加工機の導入による効果

消耗品コスト削減

脆性材を加工する際には、専用工具が必要であり、さらに微細形状を実現するためにはダイヤモンド製のドリルなど高価な工具を用いて加工することが求められます。ニコンのレーザー加工機はこれらの工具を必要としないため、全体工数を大幅に削減できます。これにより、全体的な加工コストを抑えることが可能です。

リードタイム削減

従来の加工手法では、工具の取り換えや計測機との行き来が必要でした。しかし、ニコンのレーザー加工機では自動計測と加工を一体化して行うことができるため、これらの手間を省き、リードタイムの短縮が期待できます。効率的なプロセスにより、製品の市場投入までの時間を大幅に短縮します。

環境負荷軽減

切削液や工具を使用しないドライな非接触加工のため、廃棄や保守の際に発生する環境や人体へのダメージを軽減します。