超精密金型

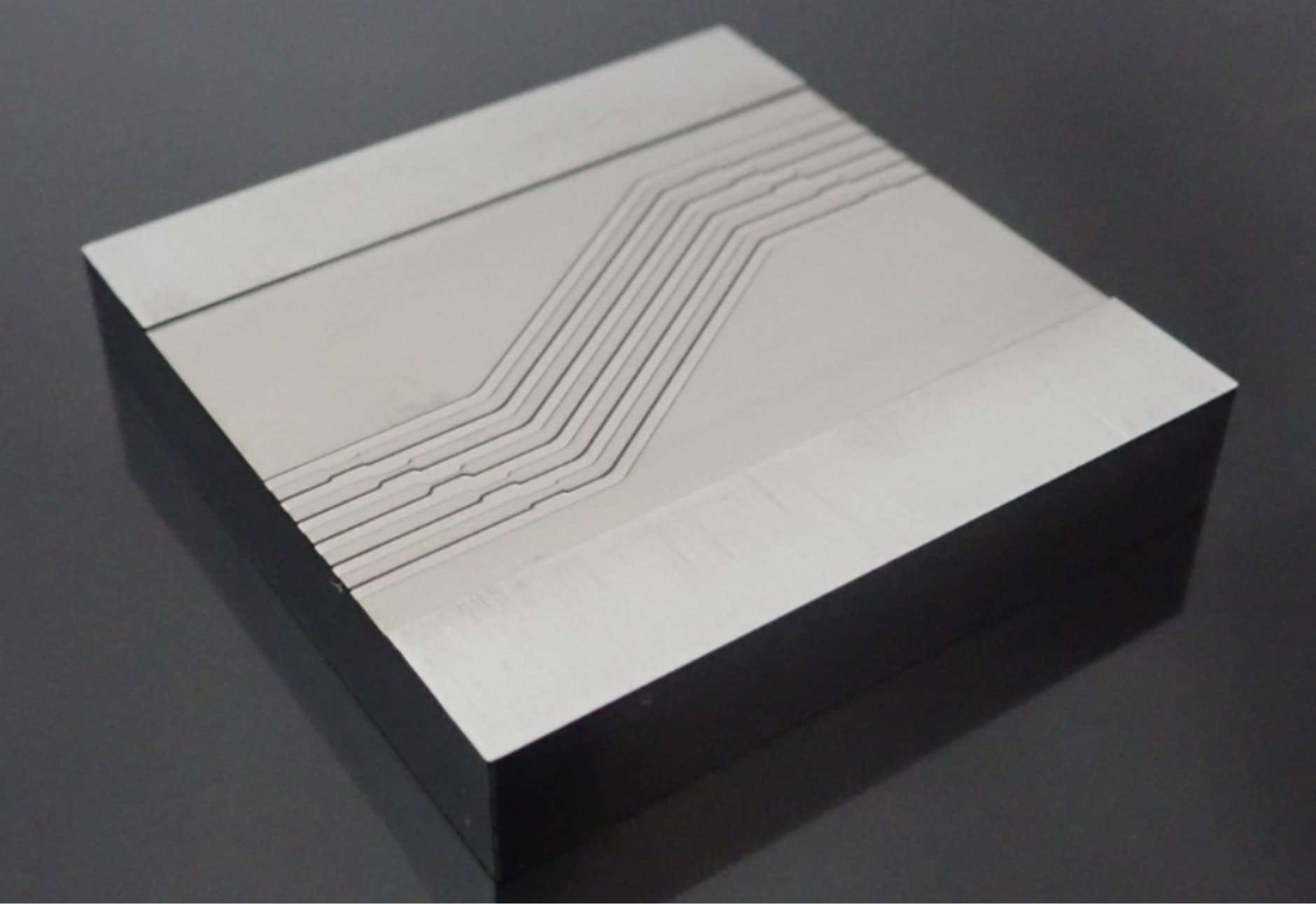

製品の小型化と高性能化が求められる現代において、成形部品の金型には従来以上の形状や表面の精度が必要となっています。従来の放電、切削、研削では実現困難な複雑形状や微細構造も、ニコンのレーザー加工技術を用いることで再現性高く加工することが可能です。これにより、お客様の製品設計の自由度を向上させ、競争力のある製品開発をサポートします。

超精密金型の加工の現状

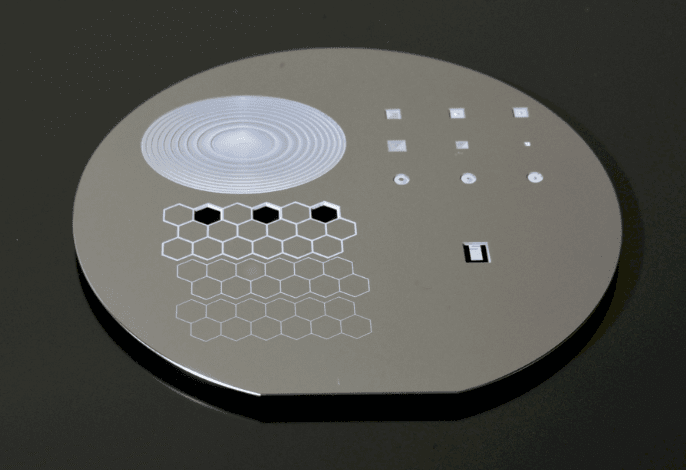

電子部品をはじめとする微細部品の金型製作では、数十から数百μmという極小の形状加工が求められます。この際、ミクロンオーダーの位置精度や滑らかな表面粗さを実現することは、技術的な挑戦です。従来の加工手法(マシニングセンター、研削盤、放電加工機など)では、これらの高精度要求を満たすために熟練技術者の豊富な経験が欠かせません。さらに、製品多様化により、形状ごとの工具・砥石選定、電極準備、加工工程設計が必要となり、リードタイムが長くなる課題も抱えています。

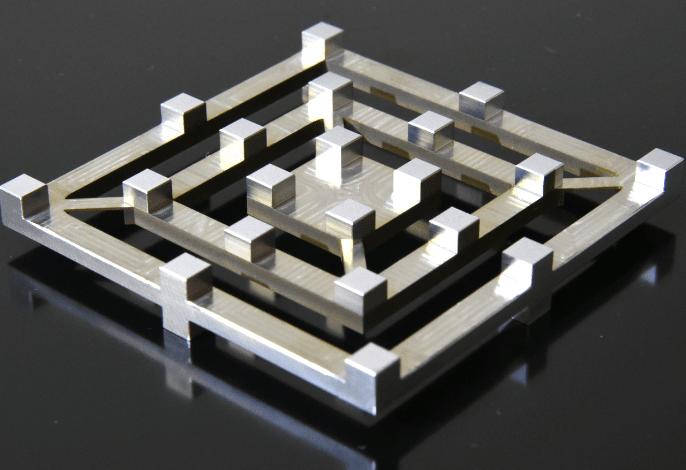

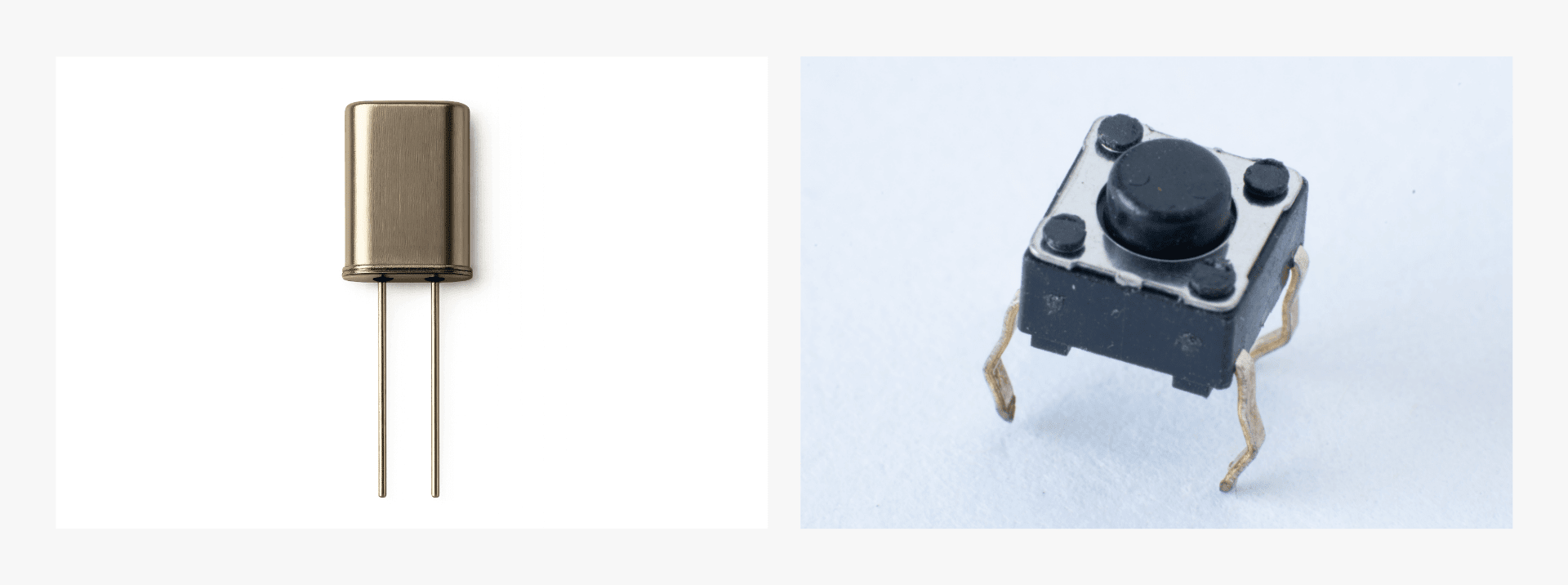

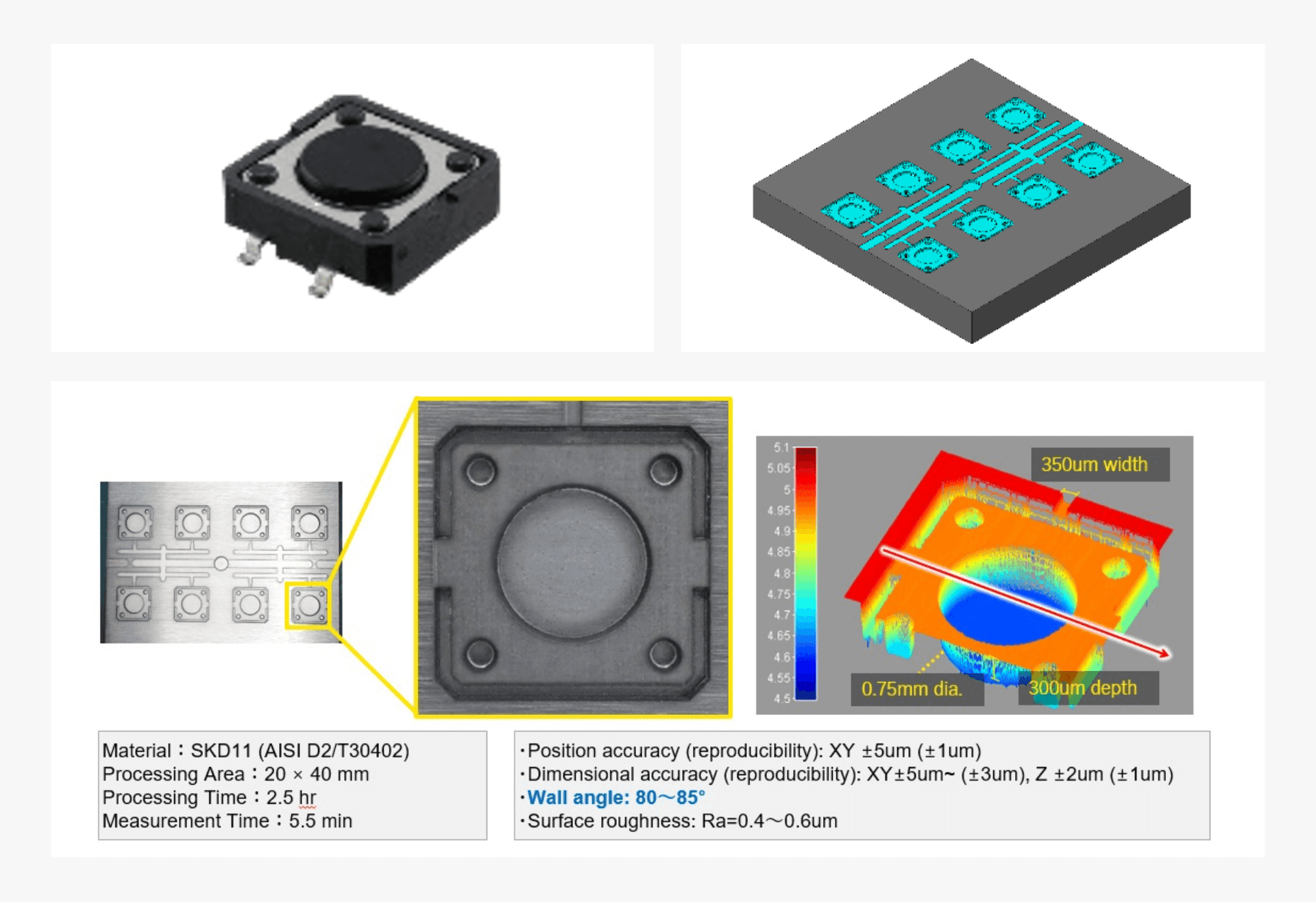

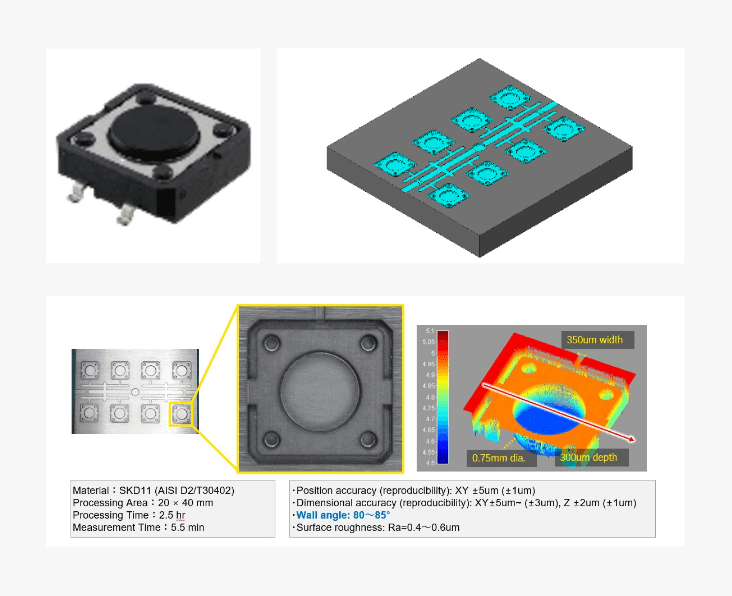

ニコンのレーザー加工機によるタクトスイッチの超精密金型の加工

ニコンのレーザー加工は、非接触で高精度な加工が可能であり、複雑な形状や微細なパターンを効率的に実現します。さらに、実現したい3Dモデルをインプットすることで自動でパスを生成することができるため、熟練技術者が少なくても高品質な仕上がりを得られ、リードタイムの短縮にも貢献します。

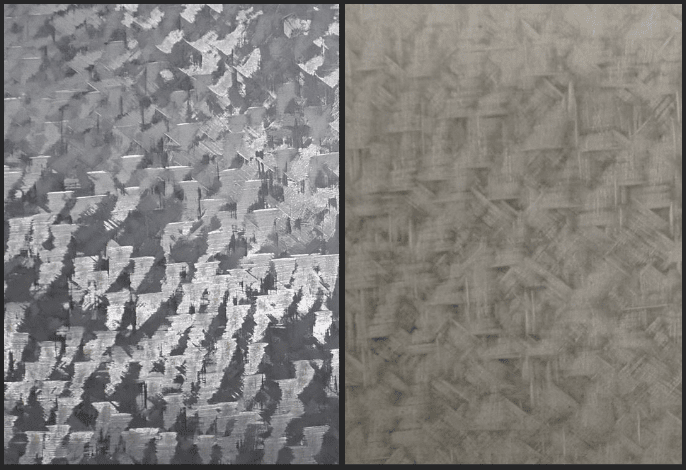

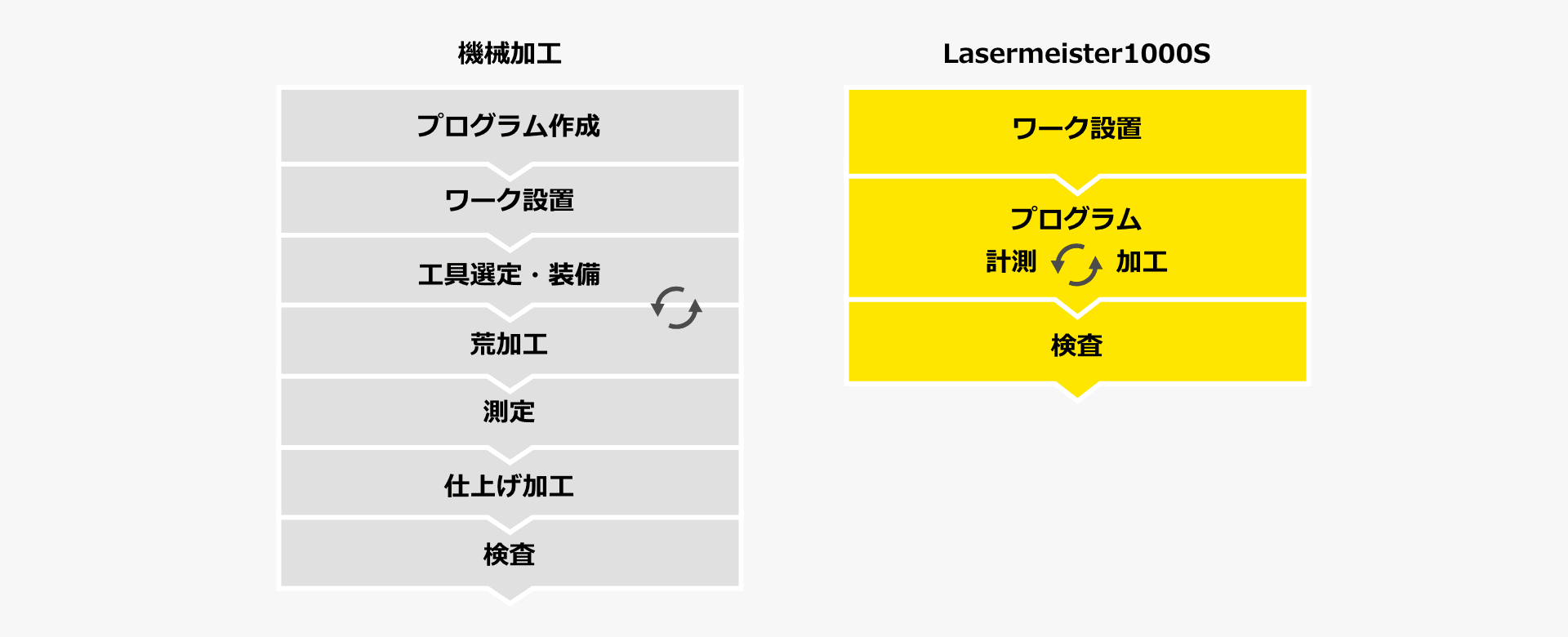

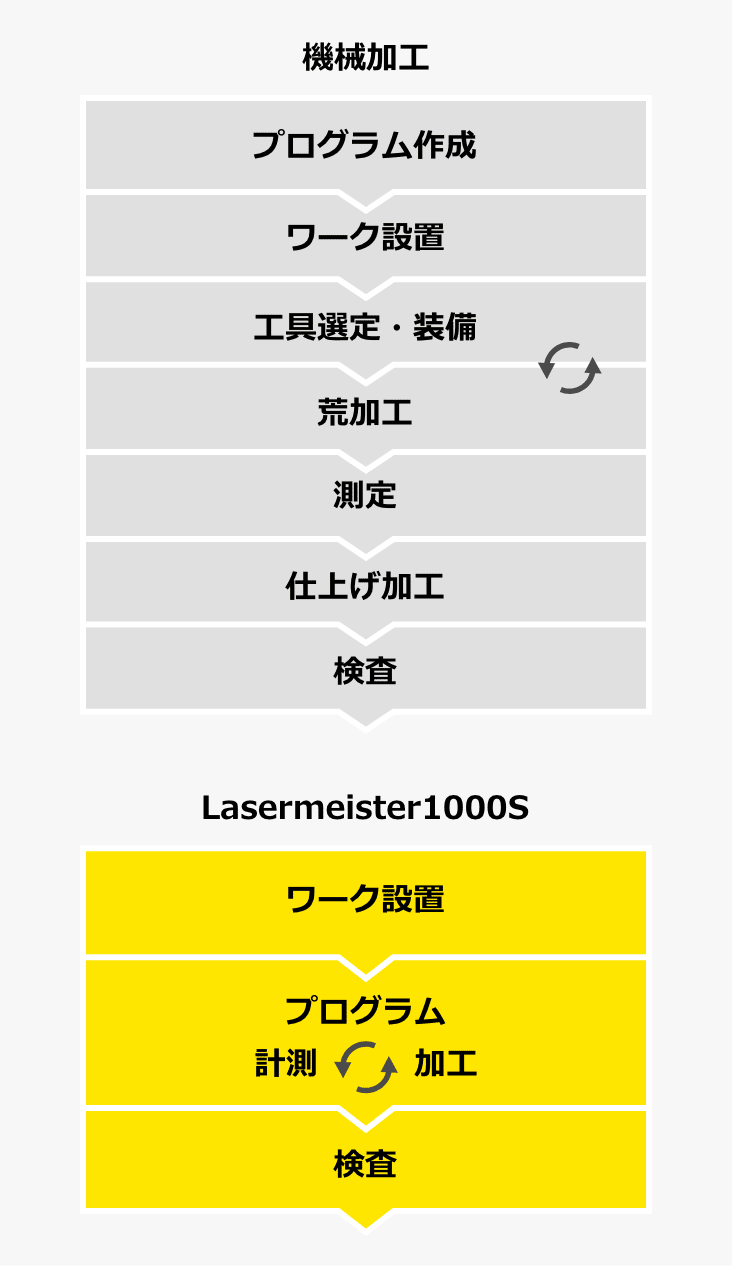

比較(従来の加工手法 vs ニコンのレーザー加工)

加工プログラム(CAM)の作成や治具によるクランプが不要となるため、加工前準備が従来より大幅に簡易化されます。

また、加工プロセス中の計測段取り替えも不要となり本装置一台で完結するため、工程全体が短縮されます。

また、加工プロセス中の計測段取り替えも不要となり本装置一台で完結するため、工程全体が短縮されます。

レーザー加工機の導入による効果

消耗品コスト削減

硬い材料を加工する際には、特殊な工具(エンドミル)が必要であり、さらに微細形状を実現するためには複数種類の工具を組み合わせて使用することが求められます。レーザー加工機はこれらの工具を必要としないため、消耗品コストを大幅に削減できます。これにより、全体的な加工コストを抑えることが可能です

リードタイム削減

従来の加工手法では、工具の取り換えや計測機との行き来が必要でした。しかし、ニコンのレーザー加工機では自動計測と加工を一体化して行うことができるため、これらの手間を省き、リードタイムの短縮が期待できます。効率的なプロセスにより、製品の市場投入までの時間を大幅に短縮します。

新規形状の加工工程立ち上げ短期化

従来のCAM生成が不要なため、設計者がデザインした多様な形状のモデルを直接インプットするだけで、迅速に形状を実現できます。お試しが楽にできます、これにより、新しい形状の加工工程(金型の成型試作サイクル)を短期間で立ち上げることができ、柔軟な対応が可能になります。

環境負荷軽減

切削液や工具を使用しないドライな非接触加工のため、廃棄や保守の際に発生する環境や人体へのダメージを軽減します。