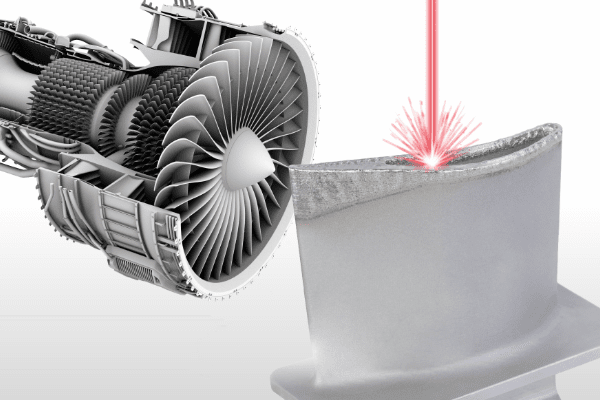

精密除去加工

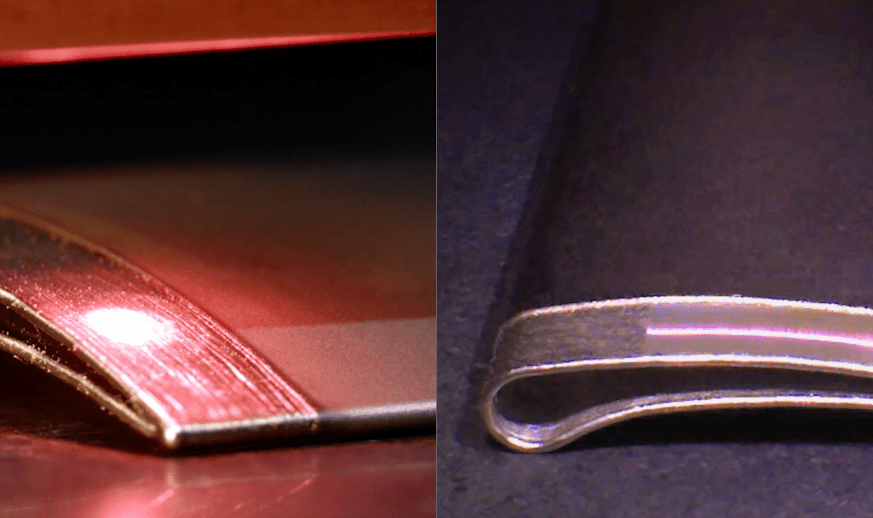

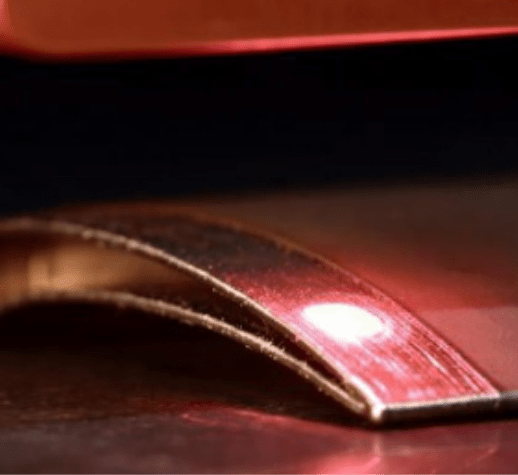

ニコンの光による高精度除去加工技術がものづくりをつくり変える

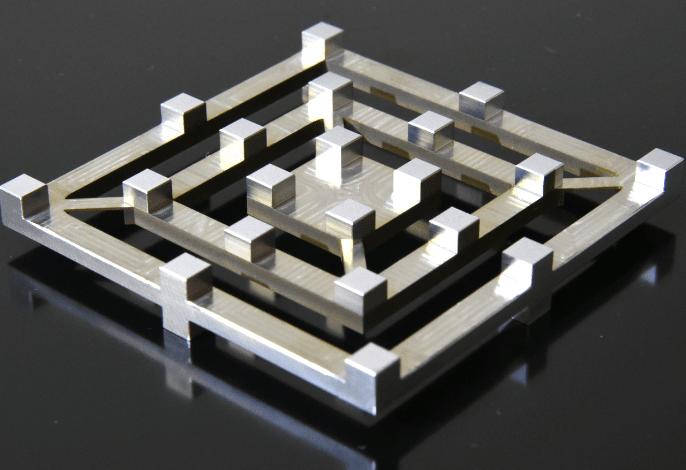

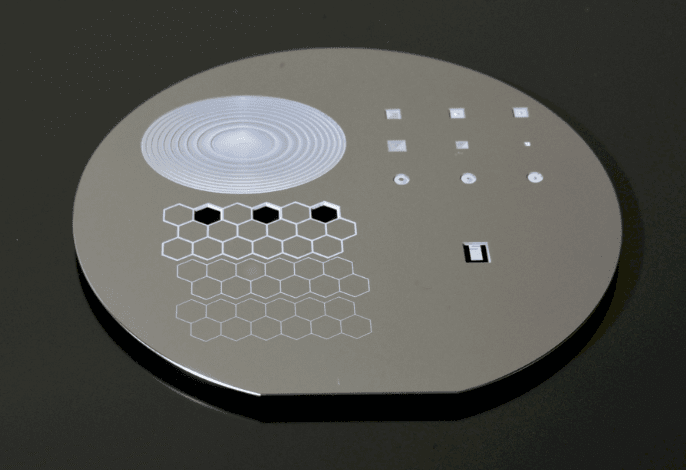

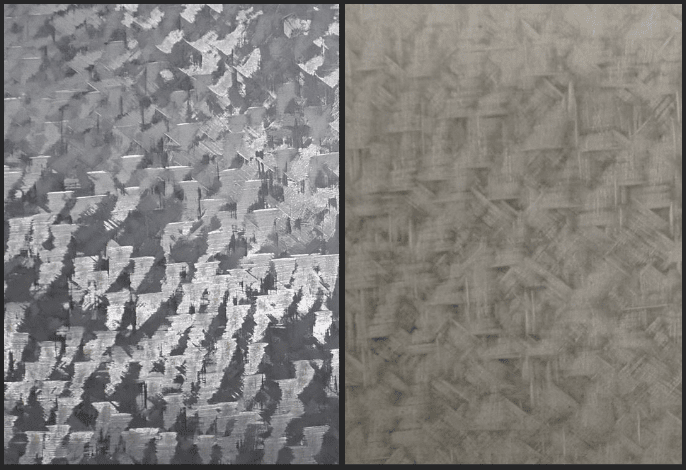

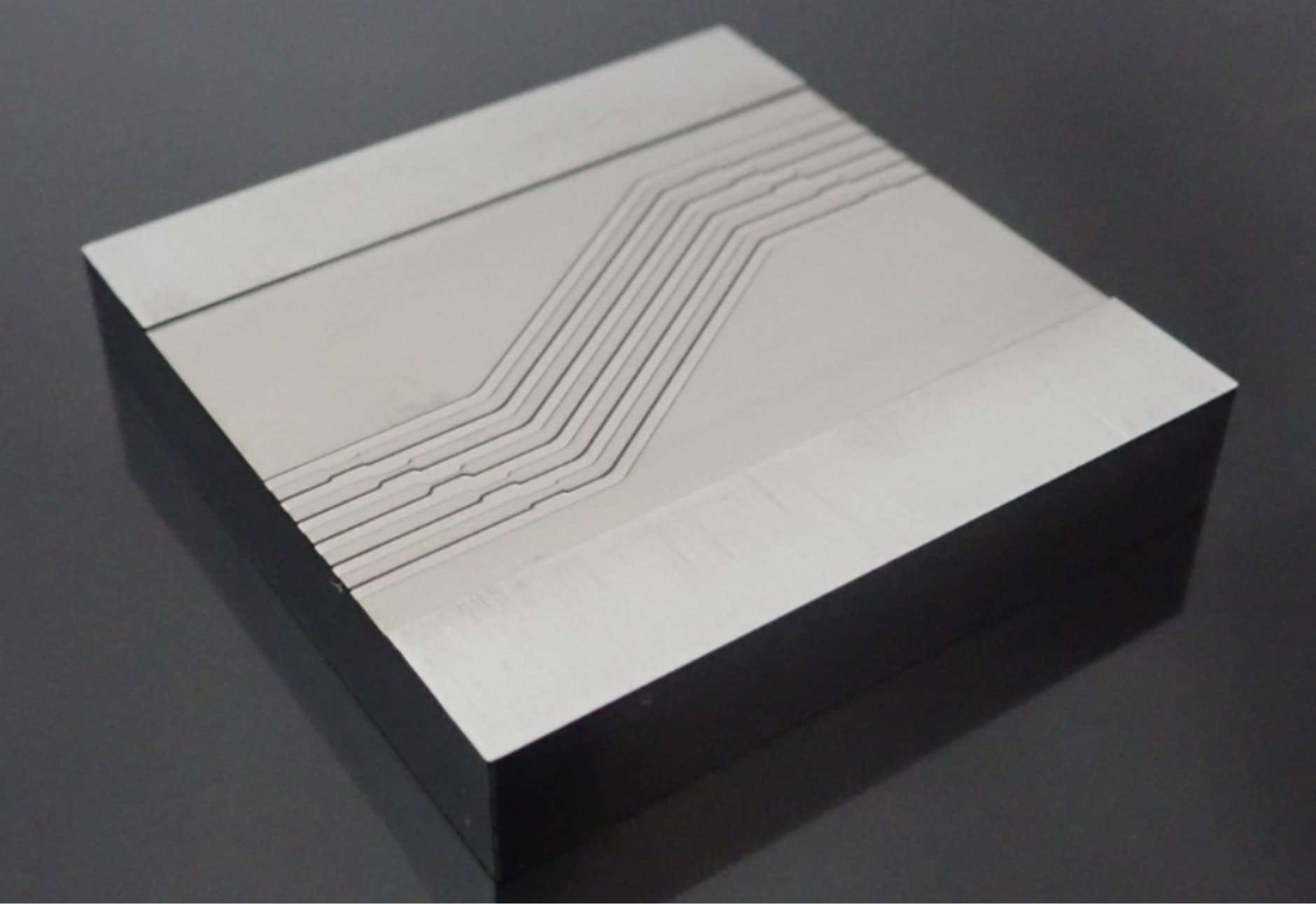

”Remake Manufacturing”をコンセプトに高精度な面加工や微細加工を実現する、新たな「レーザー除去加工機」が誕生しました。

この装置は、ものづくりの現場で行われる様々な設計を抜本的に変え、新しい価値創出をご提案します。ニコンの独自技術である座標制御システムと非接触加工光&計測光を搭載している事により、従来行っていた工程(段取り/条件出し)の削減や、これまで達成が難しかった形状や加工部品への精密な面加工を行う事が可能となります。

この装置は、ものづくりの現場で行われる様々な設計を抜本的に変え、新しい価値創出をご提案します。ニコンの独自技術である座標制御システムと非接触加工光&計測光を搭載している事により、従来行っていた工程(段取り/条件出し)の削減や、これまで達成が難しかった形状や加工部品への精密な面加工を行う事が可能となります。