Lasermeister 1000Sがもたらす、誰もが簡単に高精度加工を実現できる世界(1)

Lasermeister 1000S

2025.07.17

こちらの記事は3回シリーズです。初回はこちらからどうぞ

Lasermeister 1000Sは、超短パルスレーザーと機上計測により、高精度・難加工を容易に実現する除去加工機です。除去加工とは、材料の不要な部分を除去して目的の形に加工する方法で、精密金型や半導体装置向け部品加工、その他さまざまな用途で幅広く使われています。一般的な除去加工機は、“熟練者”や“技能者”が手作業で操作するアナログなものですが、Lasermeister 1000Sはデジタルで計測して加工できるのが特長です。ニコンが培ってきた半導体露光装置の技術が数多く活用されたレーザー加工機として、ものづくりを事業とする多くの企業に活用していただくことを目的としています。

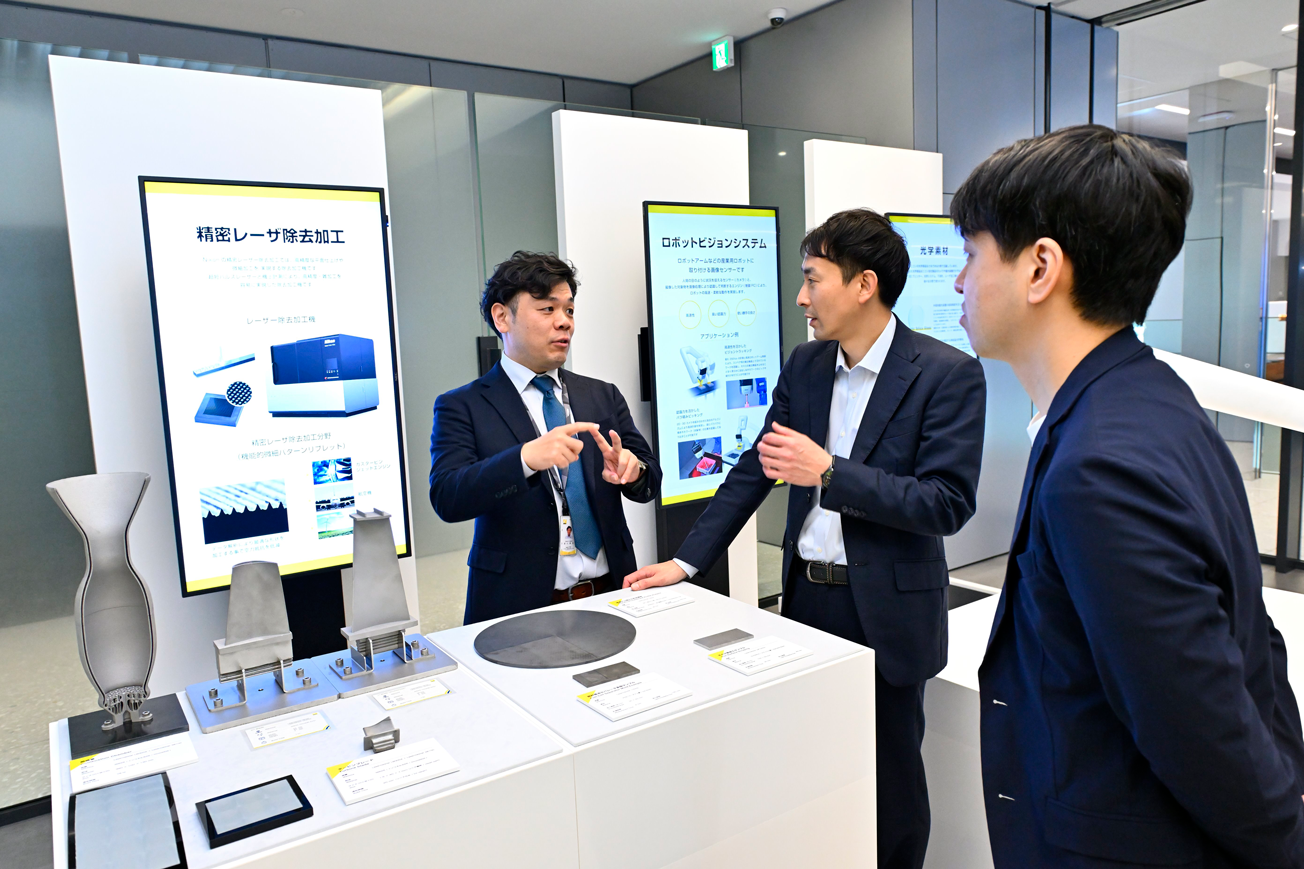

企画・営業の藤川貴浩氏、開発に関わった江上茂樹氏、三好誠氏に話を伺いました。

ペインを解き放ち、自由でクリエイティブな設計を可能とする

──なぜ、ニコンがLasermeister 1000Sを開発することになったのですか?

藤川:ニコンはこれまで100年以上にわたり製造業に携わっており、お客様や社会の要望に応えるべく、カメラや光学部品、半導体露光装置など、高精度な製品を開発・販売してきました。

しかし、新しい製品設計を行う上で、「高精度の加工が難しい」「この材料にはこういった加工手法しかない」といったさまざまな制約があり、その都度、でき得る最善の対応を進めてきましたが、それでも悩むことは多くありました。私自身、映像事業部の生産技術を担当していた時に、数多くの壁を経験しています。

本装置の開発をするきっかけとなったのは、その壁を感じた際に「我々以外の技術者や技能者も、多様なペイン(苦痛)を抱え、自由な開発や自由な設計ができず、持ち得る技術の中でできることを選択しながら開発を行っているのではないか?」と考えたからです。それらを解決するソリューションとして、ニコンが誇る世界で最も精密な加工機である半導体露光装置の技術やシステムに、加工分野に合わせた新しい要素を加えることで、これまで不可能だったものづくりが提案できるのでは?と考え、Lasermeister 1000Sが開発されることとなりました。

──お客様はどのようなペインを抱えているのでしょうか?

藤川:これまでいろいろな業界や製造業のお客様と対話してきましたが、本当にバラバラです。例えば「精密な加工を実施したい」や「アナログな手法をデジタル化したい」から「属人化していることを機械に置き換えたい」「精密な加工を安定した品質で実施したい」「どうしても変形してしまうモノを変形せずに加工したい」とか・・・具体的に言えないペインもありますが、本当にさまざまです。そのさまざまな要望に応えられる、いろんなものづくりにチャレンジできる加工機が必要だと感じましたし、それが可能になる製品だと実感しております。

──技術者や作業者の多様なペインに寄り添った製品なのですね。

藤川:そうですね。Lasermeister 1000Sはそれらの答えになり得る装置だと思っています。例えば高精度の加工や特殊な材料の加工は、1個なら職人さんの加工で可能かもしれない。しかし、それを10個、100個と量産することにはまた別のハードルがあります。「1個なら作れるけれど複数個は無理だから諦めよう」そういった壁からも解放される可能性もあります。また、事前に計測をした後に加工をするため、安定した製品加工が可能になりますし、さらに本加工機のレーザー加工は材料に熱が加わりにくいため、作り方の自由度も上がります。こういったさまざまな特長によりこれまで諦めていたことが可能になっていくと思っています。

──Lasermeister 1000Sを開発する際のコンセプトや目標はなんだったのでしょうか?

藤川:企画コンセプトは、「技術者や作業者のペインや悩みを解き放ち、自由でクリエイティブな設計を可能とする」「現状の加工機では成し得ない、新しい材料加工の形。ものづくりの再発明」とし、これまで存在しなかった・これまで気づかなかった市場や価値、いわゆる「ブルーオーシャン」にて「先駆者」を目指すことを目標にしました。

──先駆者を目指したのはどうしてなのですか?

藤川:これまで考えてきた加工手法の延長では超えられない壁が多くあると感じたからです。誰もやっていないことにチャレンジする。ブルーオーシャンを目指し、先駆者となることでものづくりの新しい可能性を提案したいと考えたからです。

とはいえ、「今までにない市場や価値を提供する」という目標は、本当にハードルの高いものでした。しかし、さまざまな現場の技術者や作業者のペインをヒアリングし、開発に反映することで、満足のいくソリューションとして作り上げてきました。時には開発者自らお客様にヒアリングを行うなど、企画と開発が協力して活動を行ったことで、Lasermeister 1000Sにお客様のペインや思いを落とし込めたと自負しています。

ニコン独自の技術をインテグレイト(結合)する

──開発にあたり、他社製品や従来技術と比較して特に注力した差別化ポイントはどういうところでしょうか?

藤川:半導体露光装置を手掛けているメーカーは他にもありますが、ニコンは独自の技術をインテグレイトしています。例えば、実際の計測結果を活用し、それをフィードバックして加工する手法は、独自の光学技術と制御技術を生かすアクティブな手法の一つです。これまでの作業者のスキルに頼っていた部分をも、加工システムの中にインテグレイトさせたことにより、他社にはできない加工機として仕上がっていると考えています。

ただ、我々が目指した世界観は、「他社にはないから、他社にはあるから、我々はこれを開発しよう」ではなく、「こういうペインがあり、それを解決するためには、こういった機能が必要」と考えたのがスタートですので、他社製品や従来技術と比較して開発に注力したわけではなく、さまざまなお客様のペインと向き合った結果として他社と比較してみると、差別化されていた、というのが正しい表現です。

ニコンの将来に向けた、新しい事業の柱に

──開発は、どのような形でスタートしたのですか?

江上:私は半導体露光装置事業部のシステム開発に従事していたのですが、金属3Dプリンターも含むLasermeisterシリーズの開発は、「半導体露光装置の技術を活用して、ニコンの将来に向け、新しい事業の柱を築いていこう」という趣旨で始まりました。

半導体露光装置事業部の中で、社内ベンチャーのような形で、3名の開発スタッフが通常業務と並行に新事業開発を進めるという、スモールスタートで始まり、私はその中の1名でした。

当時の構想では、金属3Dプリンターで造形し、精度が欲しいところだけを高精度にレーザー除去加工すれば、リーズナブルな材料加工を実現できると考えました。そのため、この新事業開発の始まりは、当時まだ技術が確立されていなかった金属3Dプリンターの開発が先行し、その後、高精度の除去加工機プロジェクトも立ち上がるというふうに連続的にプロジェクトが立ち上がり、それぞれが製品化されてきました。

──最初、話があった時、どう思われましたか?

江上:面白そうだと思いました。半導体露光装置は最先端のあらゆる技術が詰まっています。なのに、他の分野に活用されていませんでした。「技術が半導体露光装置だけにとどまっているのは、もったいない、他にも使えるんじゃないか」とモヤモヤしていました。

この話があった時、「広い目線で見られる。ぜひ携わってみたい」と思いました。

──三好さんはこのプロジェクトには、どのように関わるようになったのですか?

三好:私は除去加工機の初期開発メンバーではありませんでした。初期のソフトウェアはGUIの無い簡易的なもので、プログラムを書きながら動かしては評価する試行錯誤を繰り返していました。そんな中で、「かなりいい加工ができる」というのが見えてきて、製品化に向けてユーザーに使ってもらえるようなソフトウェアに進化させていこうとなったタイミングで、プロジェクトに参加しました。

──最初、話があった時、どう思われましたか?

三好:私は、新しいモノとか、新しいことをやりたいタイプなので、江上と同じように、単純に面白そうだなと思いました。それまで私は、半導体装置事業部で、半導体装置のソフトウェア開発に従事していました。半導体装置のソフトウェアは大規模なため、ユニットが数多く分かれており、私はその中の一つのユニットの組み込みソフトウェア開発に関わっていました。

それに対して、このプロジェクトはコンパクトなチーム体制で、フロントエンドからバックエンドまで装置を構成するソフトウェアの全てに関わることができます。特に私は、ユーザーが操作するユーザーインターフェース開発の経験が無かったため、そこができることに引かれました。「大変そうだけど、自分のスキルアップのためにも良い経験になる」、そう思い、ポジティブに受け止めていました。

藤川:私が関わるようになったのは、本格的にスタートして1年ほど経った頃で、事業化に向けたプロジェクトとしての組織が作られ、大きくなりつつある頃でした。装置の開発はもちろん、事業企画や顧客開発を活動しながら製品化を目指していたところへ、事業企画担当として参画しました。その頃のプロダクトオーナーは江上でした。

江上:最初はミニマムで進めていたのですが、ニコンの材料加工事業が具体化してきた段階で、次世代プロジェクト本部という組織が立ち上がり、技術的なところだけでなく、顧客開発も必要となり、藤川に加わってもらい、企画と営業を担当してもらいました。そこから、さらにお客様との対話が進み、精密金型や、静電チャックを代表とする半導体製造装置部品など、Lasermeister 1000Sの具体的なアプリケーションが決まりました。

──顧客開発ではどのようなことをやられたのですか?

藤川:装置仕様やスペックとアプリケーションの親和性を考えながら、それらがマッチする市場を調査・選定し、仮説を立案する。その仮説を元にその市場のお客様にさまざまな方法でアプローチしながら対話を進め、お客様が抱えているペインを深掘りし、この装置がどういったベネフィットを提供できるかを提案しながら顧客開発を実施してきました。どのような加工をやりたいのか、最終的な量産の形はどのようなものか?をその仮説検証の中で伺い、それを開発にフィードバックしていました。